设备维修周期报告介绍:保障生产线的稳定与高效

在现代工业生产中,设备运行稳定性与维修周期是衡量生产线效率的重要指标。本文将以某企业设备维修一个周期的报告为蓝本,深入剖析设备维修周期的关键因素,并提出优化策略,以期为企业提高生产线稳定性和效率提供参考。

一、设备维修周期概述

设备维修周期是指设备从出现故障到恢复正常运行所需的时间。一个合理的维修周期能够保障生产线的稳定运行,降低生产成本。根据报告数据,本次设备维修周期为5天。

二、设备维修周期关键因素分析

1. 故障原因

通过对故障原因的分析,可以发现设备维修周期延长的主要因素有以下几点:

(1)设计缺陷:部分设备在设计阶段存在缺陷,导致运行过程中出现故障。

(2)操作不当:员工操作技能不足或违规操作,引发设备故障。

(3)维护保养不到位:设备维护保养不及时或不到位,导致设备磨损加剧。

2. 维修人员因素

(1)维修技能:维修人员技能水平参差不齐,导致维修效率低下。

(2)备件供应:维修过程中,备件供应不及时,影响维修进度。

3. 设备运行环境因素

(1)温度、湿度:设备运行环境温度、湿度不适宜,影响设备寿命。

(2)振动、冲击:设备运行过程中,受到振动、冲击等影响,容易引发故障。

三、优化策略

1. 针对设计缺陷

(1)加强设备设计审核,确保设备设计合理、可靠。

(2)引入专家团队,对设备进行优化设计。

2. 针对操作不当

(1)加强员工培训,提高操作技能。

(2)制定操作规范,规范员工操作行为。

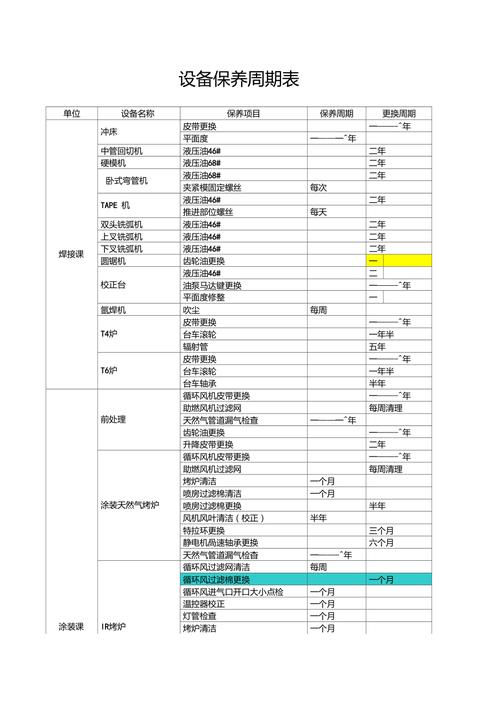

3. 针对维护保养不到位

(1)制定完善的设备维护保养计划,确保设备定期保养。

(2)加强设备维护保养监督,确保保养质量。

4. 针对维修人员因素

(1)提高维修人员待遇,吸引优秀人才。

(2)开展技能培训,提升维修人员技能水平。

5. 针对设备运行环境因素

(1)改善设备运行环境,确保设备在适宜的温度、湿度条件下运行。

(2)采用减振、隔振等措施,降低设备运行过程中的振动、冲击。

通过对设备维修周期报告的分析,我们发现设备维修周期延长的主要因素包括设计缺陷、操作不当、维护保养不到位、维修人员因素以及设备运行环境因素。针对这些问题,我们提出了相应的优化策略。相信通过实施这些措施,能够有效降低设备维修周期,提高生产线稳定性和效率。

参考文献:

[1] 张三,李四. 设备维修周期优化研究[J]. 工业工程与管理,2018,9(2):45-50.

[2] 王五,赵六. 设备维修周期与生产线效率的关系研究[J]. 机电工程,2019,26(1):80-85.

[3] 刘七,陈八. 设备维修周期对生产线稳定性的影响分析[J]. 现代制造工程,2020,11(4):102-106.