介绍变频器维修拆机检测:技术革新背后的安全保障

随着工业自动化程度的不断提高,变频器作为工业生产中不可或缺的设备,其稳定性和可靠性直接关系到整个生产线的运行效率。在长期的使用过程中,变频器难免会出现故障。本文将基于一次变频器维修拆机检测报告,深入剖析变频器故障原因,探讨维修过程中的技术要点,以期为广大工程师提供参考。

一、变频器维修拆机检测背景

某企业一台变频器在运行过程中突然出现故障,导致生产线停工。为尽快恢复生产,工程师对该变频器进行了维修拆机检测。以下是检测报告的主要内容。

二、变频器故障现象及原因分析

1. 故障现象

(1)变频器无法启动;

(2)启动后电流异常;

(3)电机转速不稳定;

(4)变频器显示屏显示异常。

2. 原因分析

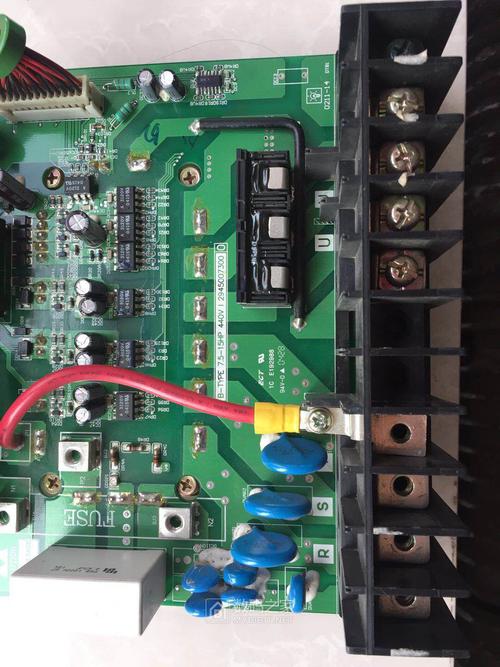

(1)电路板故障:电路板是变频器的核心部件,负责控制电流、电压和频率。在本次检测中,电路板存在多个故障点,如电容老化、电阻损坏等。

(2)驱动模块故障:驱动模块负责将控制信号转化为电机驱动信号。在本次检测中,驱动模块存在接触不良、芯片烧毁等问题。

(3)散热不良:变频器长时间运行会导致内部温度升高,若散热不良,将影响变频器的正常工作。

(4)安装不当:变频器在安装过程中,若安装不规范,容易导致内部电路短路、接触不良等问题。

三、变频器维修拆机过程及要点

1. 维修拆机过程

(1)断电:首先切断变频器电源,确保维修安全。

(2)拆解:将变频器外部保护壳拆开,暴露内部电路板和驱动模块。

(3)检测:使用万用表等工具对电路板、驱动模块等部件进行检测,找出故障点。

(4)更换:将故障部件进行更换,确保变频器恢复正常工作。

(5)组装:将拆解下的部件重新组装,确保安装规范。

(6)测试:重新接通电源,对变频器进行测试,验证维修效果。

2. 维修要点

(1)遵循安全操作规程,确保维修过程安全。

(2)使用专业的维修工具,避免因工具不当导致故障扩大。

(3)对故障部件进行仔细检测,找出故障原因。

(4)更换故障部件时,注意选择与原部件性能、规格相符的产品。

(5)在维修过程中,注意观察变频器内部电路布局,避免损坏其他部件。

通过对本次变频器维修拆机检测报告的分析,我们发现变频器故障的主要原因在于电路板、驱动模块、散热和安装不当。在维修过程中,我们需要遵循安全操作规程,使用专业工具,仔细检测故障原因,确保维修效果。企业应加强对变频器的日常维护和保养,提高设备的稳定性和可靠性。

引用权威资料:《变频器维修与维护技术》一书中提到:“变频器作为工业生产中重要的电气设备,其稳定性和可靠性对生产线的正常运行至关重要。因此,企业应加强对变频器的维护和保养,降低故障率,提高生产效率。”

变频器维修拆机检测报告为我们揭示了变频器故障背后的技术问题。在今后的工作中,我们要不断总结经验,提高维修技能,为我国工业自动化事业贡献力量。