维修工厂检测报告提示工业设备维护新趋势

随着工业自动化水平的不断提高,各类工业设备在工厂生产中发挥着越来越重要的作用。由于设备长时间运行,加之维护不当等原因,设备故障频发,严重影响了生产效率。为了提高工业设备的可靠性,降低故障率,我国众多维修工厂积极开展设备检测工作。本文将基于某维修工厂的检测报告,探讨工业设备维护的新趋势。

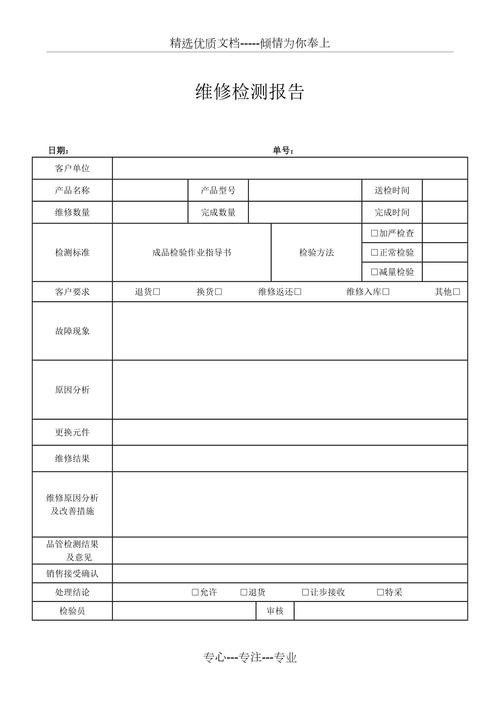

一、检测报告概述

某维修工厂近期对一批工业设备进行了全面检测,包括机械、电气、液压、气动等多个方面。通过对检测数据的分析,我们发现以下特点:

1. 设备老化严重:大部分设备运行时间超过10年,部分设备甚至达到20年以上。由于设备老化,导致故障率上升。

2. 维护不及时:部分企业对设备维护重视程度不够,存在“重生产、轻维护”的现象,导致设备故障频发。

3. 技术水平有限:部分企业维修人员技术水平有限,难以解决复杂故障,导致设备停机时间延长。

4. 检测手段落后:部分企业检测手段落后,难以准确判断设备故障原因,导致维修效率低下。

二、工业设备维护新趋势

针对上述问题,以下是一些工业设备维护的新趋势:

1. 定期检测与预防性维护

根据检测报告,定期检测和预防性维护是降低设备故障率的关键。企业应建立完善的设备维护体系,按照设备说明书和检测数据,定期对设备进行检查和维护。对于重点设备,应实施预防性维护,确保设备处于最佳工作状态。

2. 加强维修人员培训

维修人员是设备维护的关键,企业应加强对维修人员的培训,提高其技术水平。通过培训,维修人员可以更好地掌握设备原理、故障诊断和维修技能,从而提高维修效率。

3. 引进先进检测技术

随着科技的发展,先进的检测技术逐渐应用于工业设备维护领域。例如,红外热成像、振动分析、超声波检测等技术,可以有效地发现设备故障隐患。企业应积极引进这些先进检测技术,提高检测精度,为设备维护提供有力支持。

4. 优化设备选型与配置

在设备采购过程中,企业应充分考虑设备的可靠性、易维护性等因素,选择合适的设备。优化设备配置,减少不必要的设备冗余,降低设备故障风险。

5. 加强信息化管理

通过建立设备管理信息系统,实现设备数据的实时监控和统计分析,有助于企业更好地掌握设备运行状态,提高设备维护效率。信息化管理还可以为企业提供设备维护决策依据,降低维护成本。

工业设备维护是企业生产过程中不可或缺的一环。通过分析维修工厂检测报告,我们发现设备老化、维护不及时、技术水平有限、检测手段落后等问题。为应对这些问题,企业应采取定期检测、预防性维护、加强人员培训、引进先进检测技术、优化设备选型与配置、加强信息化管理等措施,以提高工业设备的可靠性,降低故障率,为企业创造更大的经济效益。

随着工业设备维护新趋势的不断发展,企业应紧跟时代步伐,积极探索和实践,以实现设备管理的现代化和智能化,为企业的发展提供有力保障。